基于双机联动的三次元柔性生产模式研究应用

随着国内钣金冲压行业的发展,技术方面有了突破性的进步,对自动化生产线的应用愈发成熟。自动化生产线主要包括:级进模冲压、串联冲压、多工位冲压。三次元高速冲压线,是一种三次元送料机械手配合大吨位压力机作业的多工位冲压线体,因其生产效率高,目前已成为冲压行业优先选择的技术解决方案。本文以我司实际情况为案例,对三次元冲压线的双机联动、柔性化生产模式进行介绍。

项目背景

我司对冲压自动化生产线应用已有十余年,前期多采用机械手或机器人移载串联的冲压方式进行自动化生产,生产节拍在10 件/分钟以内。为进一步提升生产效率,在珠海钣金工厂试点引进三次元冲压生产线。

为满足工序需求,引进的三次元冲压生产线,根据模具的结构和行业常规技术解决方案,需配置800t以上的压力机。但是受我司沿海地区地基条件差、旧厂房高度不足的影响,800t冲床三次元方案无法落地。针对以上实际情况,我们团队创新性提出基于双机联动的三次元柔性生产模式。

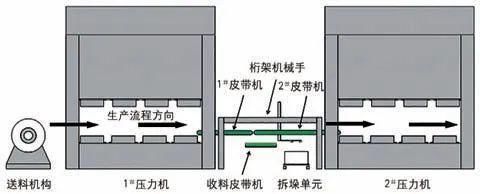

图1 项目线体组成

图1 项目线体组成

项目综述

线体组成

该项目使用两台500t 压力机替代一台800t 压力机,中间增加缓冲衔接机构和片料上料机构连接成一条生产线。既满足2 台机连线生产,又可同时实现2台机单独运行。该项目包括卷料上料系统(送料机具备卷料自动切断功能)、片料传输机构、2 台500t压力机、三次元高速机械手线、中间缓冲衔接组件(由两段磁性皮带机、桁架机械手、拆跺机单元、皮带输送线组成)、线尾下料码垛机构、废料输出系统。

双机连线生产模式

双机连线生产示意图如图2 所示,两段磁性皮带机在同一平面,联动作业,流程图见图3。

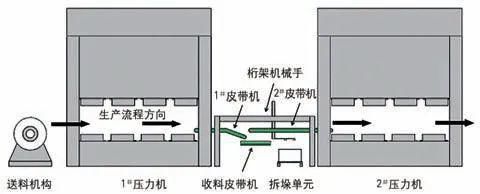

单机生产模式

单机生产模式示意图包括1#皮带机降低形成坡度,1#压力机的成品工件从收料皮带机中转输出。2#皮带机高度不变,拆跺单元上片料,通过桁架机械手上料,片料在2#皮带机上完成定位后进入压力机冲压,如图4 所示。

双机联动的三次元柔性生产模式优势

双机联动的三次元柔性生产模式的应用,开创三次元运行新模式。其优势主要体现在以下三点。

图2 双机连线生产示意图

图2 双机连线生产示意图

图3 双机连线流程图

图4 单机生产模式示意图

图4 单机生产模式示意图

突破厂房空间局限。双机模式的应用及思路,在旧厂房自动化升级改造的过程中,能有效减小大型冲压设备对厂房高度及地质条件的限制。在这个项目中,800t 压力机设备重量约300t,地面高度8.5米,基坑深度约为5 米。500t 压力机的设备重量约165t,地面高度7m,基坑深度3m。

提高线体柔性化生产能力。打造三次元双机高效柔性自动线,既能实现双机联动生产,又可以实现两台单机各自独立自动生产两种不同类型的零件。线体中间过渡实现自动化切换,不需要人工干预,一个主控制程序可拆分为多个独立控制单元。

相较于800t 单机,500t 双机线将工作台长度台面从6 米扩大到8 米,可装载模具数量从5 副扩展至8 副,加大零件适应生产范围,满足4 ~8 工序所有中大型空调钣金覆盖件的生产。项目整体提升线体的柔性化生产能力及设备利用率。

提高整体线体设备力学性能。从冲床的刚度考虑,超大台面的弯曲变形精度会对模具的成形和冲裁存在影响,因此设备的挠度值将对同台面的多副模具性能、零件精度产生影响。按理论计算,500t 冲床负载运行时的最大变形是800t 冲床变形量的56%,大大降低运行时对模具的影响,提升零件的质量保障。

800t 三次元和500t 双机连线生产模式特性对比见表1。

表1 800t 三次元和500t 双机连线生产模式特性对比

结束语

随着“中国制造2025”战略的深入实施,自动化、智能化发展趋势日渐成为主流,制造业生产线的升级改造成了一个重要的课题。与此同时,企业在自动化升级改造过程中因厂房老旧、地基等因素影响,800t及以上大吨位三次元生产方案无法应用。本文基于三次元多工位机械手的双机联动自动化生产模式的探究,是我们在已有自动化技术基础上作出的二次突破,不仅有效地提升了企业的生产效率,而且打破了上述的限制,为后续的改造升级提供了思维上的突破。本文提到的经验及探索方式,对钣金行业同类的设备应用及项目开展具有参考意义。

廖焕,工程师,主要负责组织完成公司钣金板块2020年自动化规划及实施工作。曾参与公司内的分体机大型覆盖件高效自动化生产线研究及应用、商用激光机自动生产线等多个大型项目。

廖焕,工程师,主要负责组织完成公司钣金板块2020年自动化规划及实施工作。曾参与公司内的分体机大型覆盖件高效自动化生产线研究及应用、商用激光机自动生产线等多个大型项目。

文章来源:《CT理论与应用研究》 网址: http://www.ctllyyyyj.cn/zonghexinwen/2020/1110/474.html